钛合金电解加工点蚀机理研究进展

电解加工在生物医疗、航空航天等一些领域具有比传统机械加工更为显著的优势,而钛合金由于其自身的特性也使其更适合于电解加工。

本文综述了外加电压条件下钛合金点蚀发展的过程、机理和抑制点蚀的方法,阐释了相关抑制点蚀方式的优劣,展望了未来电解加工中抑制钛合金点蚀方法的发展趋势和研究方向。

钛是已知的在地壳中含量最高的元素之一,占比约为0.6%。

钛的密度较低,但具有和普通钢差不多的强度,钛及钛合金是航空航天领域青睐的选材。

近些年,由于钛合金出色的耐腐蚀能力,其应用领域得到了很大的延伸。

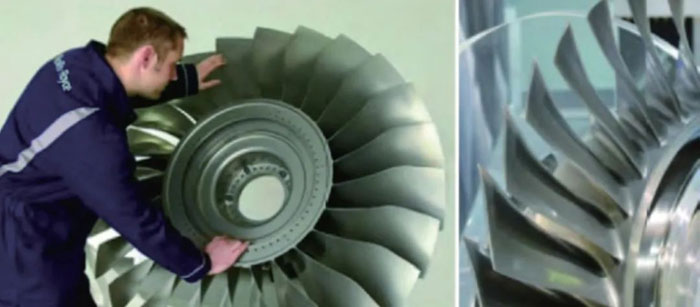

Rolls-Royce公司生产的钛合金整体叶盘及其局部特征

电解加工是利用金属在特定电解液中发生电化学阳极溶解的原理将工件加工成形的一种特种加工手段,相比于普通的机械加工有很多优势,如加工效率高、成型精度高、适用材料范围广、加工工具无磨损、工件上不产生应力等。

电解加工的钛合金工件不但应用在整体叶盘等精密部件的制造过程中,也在承力隔框、机翼翼盒、起落架梁和航空发动机机匣等主要承力零件上有广泛应用。

钛合金在电解液中进行电解加工的过程中,自身形成的钝化膜会阻碍电解加工的顺利进行,而随着钛裸露在电解液中,金属也会不断产生新的钝化膜阻碍阳极溶解。

所以,电解加工施加的电压U加工需要能够稳定地击穿钝化膜,即在金属阳极表面形成电化学加工的过电位。

对钛合金来说,电解加工的过程就是由局部的钝化膜破裂形成点蚀,随后点蚀坑叠加直到露出基体,基体金属不断溶解并在表面交替性形成点蚀和钝化的过程。

钛合金点蚀不但关系着电解加工过程的顺利进行,也影响制造出零件的表面质量,是电解加工钛及钛合金过程中的关键。

电解加工简介及钛合金

电解加工中的阳极行为

电解加工(ECM)是一种基于阳极溶解的旨在加工出特定形状、尺寸和表面状态的加工方法。

电解加工基本原理

电解加工的主要组成有加工电源、电解质溶液及相应的液体管路和连接电源正负极的金属工件、工具阴极以及配备的导线。

整个系统可以形成一个完整的闭合回路,使得金属阳极表面可以产生足以分解基体或钝化膜的电压。

电解加工开始后,工具阴极以一定的速度相对于工件做进给运动,保持阳极和阴极的间隙在极小的距离,同时在工件和电极之间通电解质溶液,使得阳极金属材料在电源电场的作用下快速溶解。

阳极工件表面最终可以形成与工具阴极相似的轮廓,从而达到加工的目的,而电解产物则随着电解液的流动排出。

大多数情况下,电解加工所用的溶液都是中性的无机盐水溶液。电解加工的许多特性由工件、操作方式和相关技术决定。

在电解加工过程中,钛合金自身带有强烈的自钝化性,可以抑制电解加工时的高溶解速率。

钛本身是一种非常活泼的金属,在空气中,钛会和空气中的氧发生反应,在原位生成一层氧化膜,阻抗金属的进一步腐蚀。

金属钛在水溶液中的阳极化过程中,也会形成相应的氧化膜,且氧化膜的厚度会随着阳极电位Ea的不同在较大范围内变动。

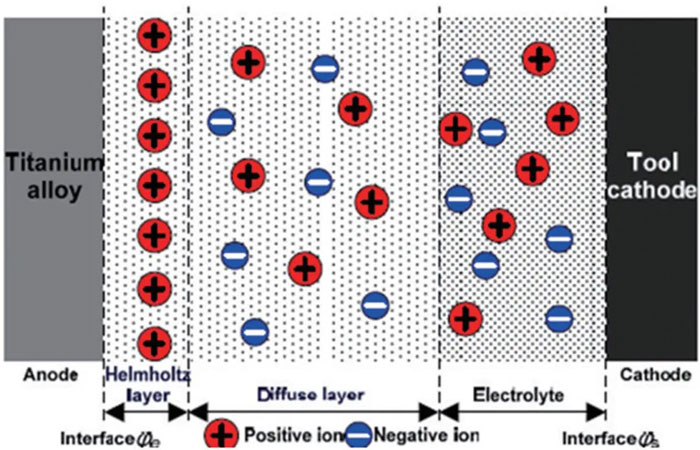

钛合金/电解质界面模型示意

在电解加工过程中,钛合金、工具阴极和电解质组成了一个电化学系统,形成了钛合金/电解质界面和工具阴极/电解质界面。

在外加电压的条件下,电解质中的阴离子向钛合金材料的方向移动,而溶解的钛则变为Ti2+溶入电解质溶液中,和水解作用产生的OH-反应生成氧化物钝化层。

在阳极和电解质表面反应生成的TiO2+呈酸性,会与水中的OH-反应生成稳定的TiO2。

在阳极溶解的过程中,外加电场在Ti2+和OH-的帮助下可以大大加速氧化膜的形成速率。

为了达到电解加工所需要的阳极高速溶解的速率,外加电压需要克服钛合金钝化层的阻碍。

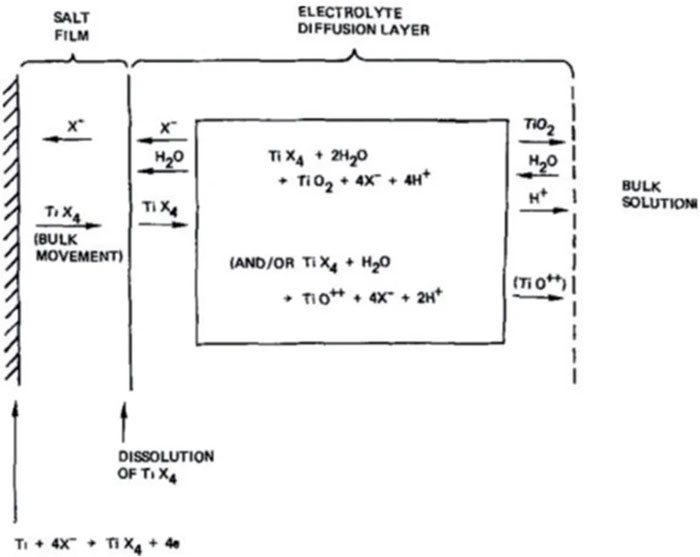

为了有效去除钝化层,通常电解液中都含有一些特定离子,大多是Cl-和Br-,这些卤素离子在整个反应过程中起到类似催化剂的作用。

钛合金在卤素离子溶液中的反应模型

电解加工钛合金的点蚀原理

金属点蚀的原理及发展阶段

钝化膜破裂

钝化膜破裂是点蚀最开始的步骤,它本身极少发生,即使发生又在极短的时间发生在极小的范围内,很难被观测到。

通常将这层钝化膜简化为一层保护金属基体不受外界环境侵蚀的膜层,然而实际情况下,金属钝化膜由于不同的成分、环境、电压等因素会有不同的厚度、结构、成分和相应的保护能力。

钝化膜的破裂机理目前主要有3种理论:渗透理论,主要是指富有侵蚀性的阴离子穿过钝化膜到达金属/金属氧化物的界面,随后溶解过程开始;吸附理论,基于Cl-和O2-的竞争吸附理论发展而来;破损理论,假设钝化膜是一个持续的钝化膜破损和修复的过程、钝化膜的局部破损经常发生,为点蚀的萌生提供了必要条件。

亚稳态点蚀

亚稳态点蚀是在再钝化前,点蚀萌生和在极短时间内生长的点蚀,一般在微米级别,时间可能在几秒甚至更短。

亚稳态点蚀能否继续长大,受温度、外加电场等诸多因素的共同影响。

点蚀的长大

点蚀的长大受到的影响因素主要有材料成分、点蚀电解质浓度和点蚀电位。

点蚀的传质特性会显著地影响点蚀长大动力学,而点蚀的稳定性由电解质成分、点蚀电压等因素共同决定,要维持在一个不能让再钝化出现的大小。

电解加工钛合金的点蚀原理

在钛合金的电解加工过程中,电解液中的卤素离子对钝化膜的破裂起着重要作用,卤素离子对于钝化膜破裂的严重程度一般有以下排序F-

以Br-为例,钝化膜的破损一般发生在氧离子浓度更高的位置,这仅仅和Br-的化学性质有关。

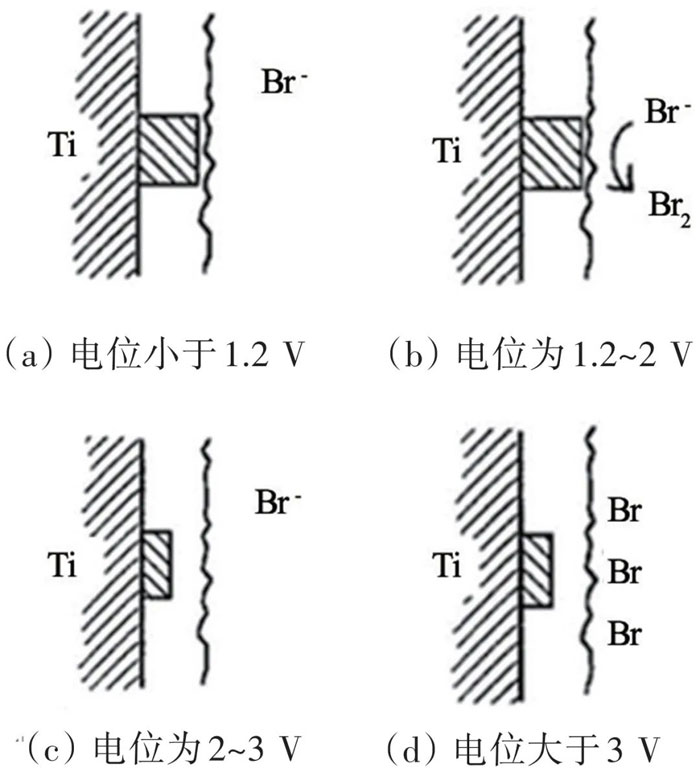

图片

在1 mol/L KBr和0.05 mol/L H2SO4溶液中,随着电压增加钛合金表面发生变化示意

在1.2 V的电位下,其电位比Br/Br2这对的氧化还原电位更低的情况下,钝化膜总体保持稳定,只有少量缺陷存在;电压升到比1.2 V高的时候,在某些微观的点位,Br-就会被氧化成溴气;当电压在2~3 V时,可能由于氧化膜变厚导致电导率下降,氧化过程才会停止;电压大于3 V时,Br-才会紧密地与表面化学结合,钝化膜开始溶解,点蚀开始生长。

电解加工中

抑制钛合金点蚀的方法

在钛合金电解加工过程中,想要抑制其点蚀的发生,得到一个较为平整的加工表面,往往需要综合运用2种或多种方法,根据所加工的钛合金的不同,同时调节电解液温度、加工电流密度、电解液流速、加工间隙等相关电解加工的参数。

机械隔离

物理隔离或机械隔离的方式即为在非加工面上加上工装,使得电流无法通过非加工表面进行传导,从而隔开杂散电流的作用。

此方法可以比较有效地防止杂散点蚀的产生,但会给夹具等工装的设计制造带来困难。

同时需要制造不同的工装,因此不适合大批量的处理工件。

阳极保护

在零件保护部位辅助以铁、铜、铝等金属材料作为牺牲保护层,可有效降低甚至消除非加工或已加工部位点蚀现象。

缺点是需要额外增加对于待加工工件的预处理,对于镀层的要求也相对较高,高速电解液中不允许出现脱落等严重情况。

非水溶液电解加工

用非水溶液的电解液加工钛合金能够获得比较光亮的加工表面,并解决点蚀及杂散电流腐蚀问题,但使用一定时间后会出现“老化”现象,且电解液的维护比水溶液的维护更为困难。

另外,非水溶液的成本较高,不适用于大规模的工业生产。

混气电解加工

混气电解加工是将有一定压力的气体与电解液按一定比例混合,使电解液中含有大量气体,成为气、液两相混合物,然后输入加工区进行电解加工。

混气加工的应用可以显著提高电解液在电极间隙内分布的均匀性,使得电解液的流动条件得到极大改善,改善电解加工中钛合金的点蚀。

但电解加工也存在阴极制造、加工参数匹配筛选、气液混合装置的设计等问题,需要综合考虑此方法的作用。

结论

在电解加工钛合金的过程中,主要难点在于克服钛合金表面易钝化的特性以达到电解加工所需要的高速阳极溶解,而通过加入对钝化层具有激活作用的离子可以比较有效地克服这个困难,降低钝化层的激活电压。

然而激活离子的加入也会引起钛合金非加工面的点蚀,同时降低加工面和非加工面的表面质量。

研究人员已经通过阳极遮挡法、混合电解液法、混气加工法等方法试图减少非加工面的点蚀对表面质量带来的影响,取得了不错的效果。

今后的研究重点主要有以下几个方向:先进加工工艺研究,包括研究含有不同离子的电解液、研究非水溶液的电解液、探索更适合的工作电流施加大小和方式等;工装研究,包括阴极夹持装置、非加工面的装置及遮挡方式、阴极加工方法及装置等;在不同加工溶液及条件下,钛及钛合金钝化膜在电场作用下的稳定状态和稳定去除机制的研究。